Oggi ci trovi su un’accreditata rivista di settore. Ecco cosa dice la stampa di noi …

Cambiare per innovare e performare, iniziando dal metodo produttivo: è questo il vero game-changer secondo Porta Solutions, che ha recentemente ampliato la propria offerta introducendo novità di gamma studiate per rispondere alle diverse esigenze produttive delle aziende.

Il settore manifatturiero è in continua evoluzione e le aziende che oggi sanno come ottimizzare i propri processi produttivi saranno i leader di domani. Le macchine fanno la differenza, ma il cambiamento di mentalità è il vero game-changer. È proprio questo il vero punto di svolta su cui le aziende devono puntare per essere più competitive sul mercato: investire in tecnologie innovative e applicare un metodo scientifico e collaudato che permetta loro di prendere decisioni più sicure e redditizie. Per poterlo fare sono necessari una forte motivazione e un grande desiderio di miglioramento, un’apertura mentale che abbracci il cambiamento e una notevole flessibilità, oltre a strumenti validi e concreti su cui potere fare affidamento. Il tutto si completa con una visione chiara e lungimirante per arrivare alla tanto agognata ottimizzazione della produzione, che è poi il leitmotiv dominante per le aziende che operano nel mondo industriale.

Perfetto equilibrio tra produttività e flessibilità

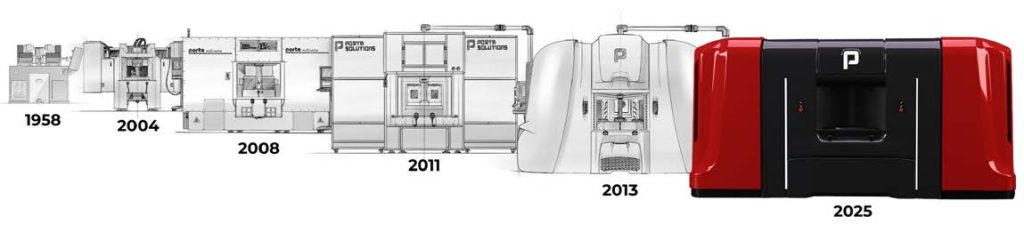

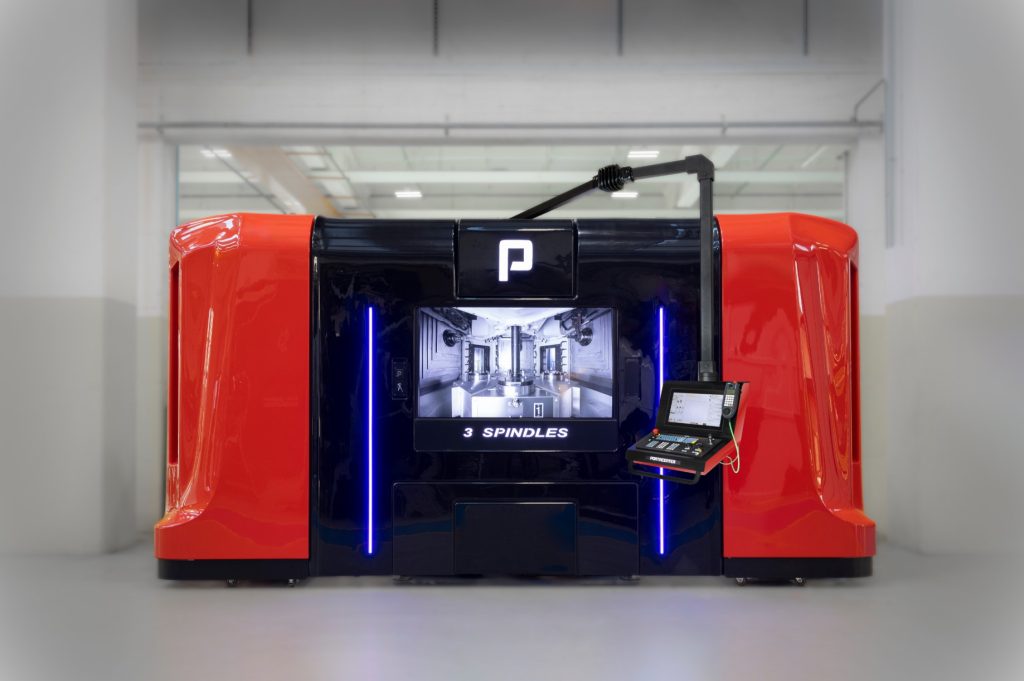

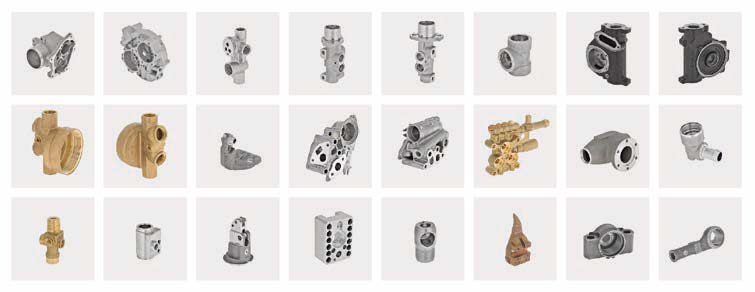

Ogni azienda ha esigenze produttive diverse: flessibilità, velocità, precisione, efficienza. Dalle produzioni standard a quelle più complesse, Porta Solutions ha la soluzione ideale per ottimizzare i processi produttivi delle aziende: il PORTACENTER. Questa macchina rappresenta un equilibrio perfetto tra elevata produttività e massima flessibilità combinando i vantaggi del transfer e dei centri di lavoro tradizionali, potendo rapidamente adattarsi alle variazioni nei lotti produttivi senza rinunciare all’efficienza, rivelandosi una soluzione versatile e performante. La realtà bresciana ha recentemente presentato la quinta generazione del PORTACENTER, che comprende due novità: il PORTACENTER Pro e il PORTACENTER Hyper. «Entrambe si rivolgono a fasce di mercato diversificate, perché sono state progettate per rispondere a esigenze differenti e offrono prestazioni diverse», esordisce Maurizio Porta, CEO di Porta Solutions.

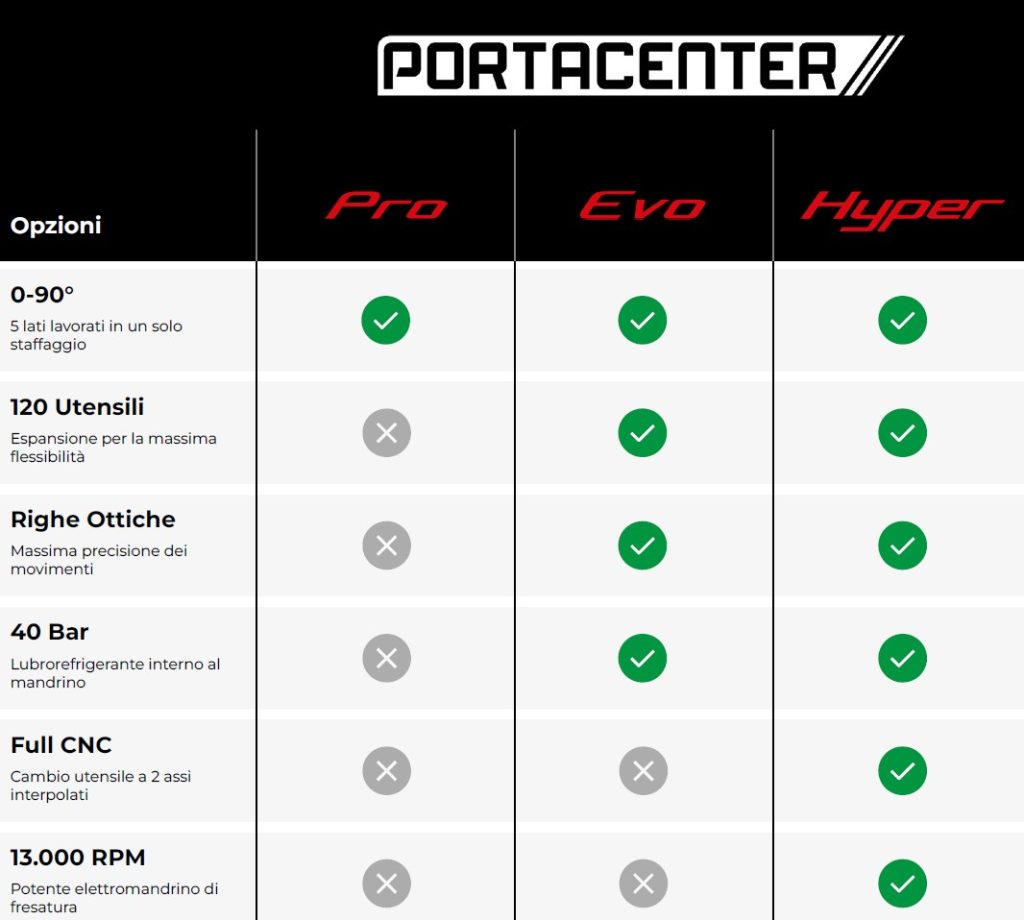

PORTACENTER Pro

Semplice, affidabile e accessibile, PORTACENTER Pro è una soluzione entry level pensata per rispondere alle esigenze delle piccole e medie imprese. Le dimensioni ridotte (27 mq) lo rendono la scelta ideale per le aziende che hanno necessità di ottimizzare gli spazi. Tra le caratteristiche tecniche: cambio utensili da 36 a 72 utensili, interfaccia operatore-macchina touch screen, teleservice incluso, linguaggio di programmazione ISO Code e CNC Mitsubishi. Ideale per produzioni standard, questa macchina garantisce stabilità, semplicità e un ottimo rapporto qualità/prezzo.

PORTACENTER Hyper

Top di gamma, il PORTACENTER Hyper è progettato per prestazioni estreme. Si tratta di una versione premium che occupa uno spazio di 53 mq. Tra le caratteristiche tecniche: 13.000 Rpm, velocità di avanzamento fino a 50 m/min e cambio utensili in un secondo. Sono disponibili due CNC a scelta: Fanuc o Siemens. Questa macchina è ideale per produzioni intensive con prestazioni elevate, in particolare per i settori automotive, raccorderia, petrolchimico, oil&gas.

PORTACENTER Evo

Tra queste due versioni si colloca il PORTACENTER Evo, un modello di fascia media versatile e potente, con opzioni avanzate e dimensioni di 38 mq. Soluzione perfetta per le aziende che richiedono la massima flessibilità per lavorazioni complesse, è il modello più diffuso sul mercato con oltre 200 unità installate in quasi vent’anni di produzione.

Triplicare l’efficienza

«Il concetto della macchina rimane lo stesso per tutti e tre i modelli: un solo centro di lavoro a tre mandrini indipendenti che garantisce in un unico processo una velocità tre volte superiore rispetto a tre centri di lavoro standard. Il livello qualitativo della componentistica rimane sempre alto, ciò che cambia sono le performance che si differenziano in base alle necessità richieste dal cliente: semplici, medie, elevate», spiega Porta. Ovviamente cambia anche il costo. I tre modelli sono costruiti in serie. La nuova Pro è la entry level della famiglia PORTACENTER e sarà disponibile da gennaio 2026 con il costo più basso della categoria. Completa l’offerta il PORTACENTER 500: progettato per lavorazioni su unità fino a 500 mm, garantisce precisione e affidabilità anche per le esigenze più specifiche. Questo modello, a differenza degli altri, viene prodotto dall’azienda solo su commessa.

Analizzare i dati per performare meglio

Il futuro della produzione secondo Porta si costruisce con il confronto, con le macchine giuste e con un metodo efficace. La tecnologia da sola, infatti, non basta se non è accompagnata da un metodo scientifico che comporta un cambio di mentalità. «Abbiamo constatato che le nuove generazioni sono più propense a mettersi in gioco, a imparare e sfruttare a pieno i vantaggi della tecnologia digitale. I numeri non mentono e la conoscenza e gestione dei dati permette alle persone di prendere decisioni migliori, risolvere problemi complessi, ottenere una visione completa delle prestazioni, migliorare i processi di produzione e renderli più sostenibili», continua Porta. Ecco perché disporre di dati aggiornati e analisi dettagliate basate su un modello matematico che non può essere interpretabile è fondamentale per scegliere i macchinari nel reparto produttivo. «Conoscere i costi produttivi in modo analitico – manodopera, area occupata, attrezzature, utensileria, energia, manutenzione preventiva eccetera – e cercare di calcolare tutte le variabili che concorrono a determinare il corretto costo pezzo equivale a eliminare i rischi, ad avere un maggiore controllo sulle decisioni strategiche come la scelta dei macchinari più adatti a raggiungere l’obiettivo di efficienza e produttività», afferma Porta. Un caso di studio reale incentrato sul costo pezzo e che mette a confronto il PORTACENTER con tre centri di lavoro standard evidenzia un risparmio totale di -44,5% per coloro che si affidano alla tecnologia Porta Solutions. Non solo risparmio sul costo di investimento (-25,3%), ma anche ottimizzazione dello spazio impiegato (-63,8%), diminuzione del costo energetico (-58,2%) e del costo di manodopera (-50%). È evidente che l’utilizzo di un solo Portacenter comporta un notevole risparmio energetico se paragonato all’utilizzo di tre centri di lavoro; se a questi si aggiungono anche tre robot, tre sistemi di evacuazione truciolo, tre sistemi di evacuazione dei fumi eccetera è chiaro che, essendo tutto moltiplicato per tre, i costi lievitino rispetto a un’unica soluzione.

Affidabile e sostenibile

Non solo una questione di costi energetici ma anche di sostenibilità. Porta Solutions ha studiato sotto ogni aspetto l’impatto ambientale del PORTACENTER, che si è rivelato a tutti gli effetti una soluzione green. Riuscire a produrre di più e meglio con un’unica soluzione consente infatti non solo di risparmiare sui costi di energia e sulla manutenzione, ma anche di avere un impatto ambientale minore. In che modo? «Riducendo le aree occupate dalle macchine è infatti possibile ottimizzare gli spazi frenando la cementificazione, possono essere abbattuti i costi di riscaldamento/raffrescamento con conseguenti minori emissioni di CO2, vengono contenuti i costi di pulizia e limitato l’uso di detergenti inquinanti», sostiene Porta.

Test drive “rischio zero”

Tra i diversi servizi offerti dall’azienda bresciana vi è il test drive “rischio zero”, che permette ai clienti di provare il PORTACENTER lavorando i propri pezzi prima della firma del contratto. Ciò comporta diversi vantaggi: verificare il tempo ciclo che viene presentato nella pratica di studio; testare le attrezzature; avere la possibilità di effettuare miglioramenti al processo prima di acquistare il macchinario; verificare il tempo di set up da un prodotto all’altro. Tutto questo riducendo il rischio di sbagliare investimento. Inoltre, solo ai clienti che hanno acquistato il PORTACENTER, l’azienda offre un servizio di sviluppo nuovi prodotti che consiste nelle seguenti fasi: stesura del migliore processo di lavorazione; studio utensileria; studio del bloccaggio pezzo; tempo ciclo; attrezzaggio PORTACENTER Demo; verifica tolleranze pezzo con macchina tridimensionale; campionatura e relativo CPK/CMK; spedizione del kit al cliente (attrezzature, utensili, part program). Questo servizio esclusivo comporta per le aziende il grande vantaggio di potere continuare a utilizzare il proprio PORTACENTER in produzione mentre gli esperti di Porta Solutions sviluppano i nuovi prodotti utilizzando una macchina gemella. Non solo “metodo”, dunque, ma anche un servizio di assistenza costante e professionale quello di Porta Solutions che aiuta e supporta i clienti a trasformare le loro idee in realtà, camminando al loro fianco nel percorso di crescita.

Se vuoi raggiungere il perfetto equilibrio tra le tue esigenze produttive, fai tuo l’articolo e continua a leggere il blog Porta Production.

Ai tuoi risultati,

Maurizio Porta

Master Trainer PORTA PRODUCTION METHOD